雙通AAO模板問題集錦

1、問:做SEM測試前,樣品需不需要做噴金處理?

答:無論是超薄AAO模板(轉移后,無PMMA)、單通AAO模板和雙通AAO模板,當AAO的厚度大于2微米時,做SEM之前都需要進行噴金或噴碳處理,因為較厚的AAO導電性差,如果不進行前處理,SEM測試時圖像質量會很差甚至一點都看不清楚。當AAO的厚度小于2微米時(主要對超薄AAO和單通AAO而言),AAO可以將電子導走,因此不需要噴金或噴碳照樣可以很清晰地測SEM,當然,前提是AAO是貼在導電基底上的(如導電膠、金屬樣品臺等)。噴金厚度大約2~4nm即可。

2、問:AAO模板的膜厚精度是多少?

答:由于AAO模板本身的厚度起伏以及SEM測試的誤差,實際膜厚會跟型號中標注的膜厚有一些差別,并不是精確一致的,這一點請知悉。一般情況下,孔間距65nm,100nm,125nm的超薄AAO膜厚的誤差為±50nm,孔間距為450nm的超薄AAO膜厚誤差約為±150~300nm。膜越厚,誤差越大。

3、問:AAO模板的孔徑誤差是多少?

答:我們目前的AAO模板為兩步氧化法制備,因此AAO孔排列為自組織結構,孔排列短程有序,有序區域與為微米級,有序區域稱為“籌”,籌內孔排列為六角密排有序,籌和籌之間的孔排列方向有一定的角度差別,籌和籌之間為籌界,籌界區域為缺陷區域,該區域內孔形狀偏離圓形,孔排列比較混亂,孔徑不均。這種AAO模板孔直徑并不是單一值,孔徑數值有一定的分布,單通AAO、對稱型雙通AAO、超薄AAO,三者孔徑的分散程度依次增加。單通AAO孔徑比較均勻,孔徑誤差在所標值的±10%以內(不排除局部區域的大孔或小孔現象),一般孔徑誤差在±5%以內。雙通AAO模板孔徑分散比單通稍微寬一些,一般情況下實際孔徑會比標注的孔徑略微大一些。超薄AAO由于其制備過程復雜,膜厚較薄,孔徑分散度比較大。孔間距65nm、100nm、125nm的超薄AAO孔徑一般在所標值的正負8nm以內,型號中帶有C的超薄膜孔徑在所標值的正負12nm以內(不排除局部區域的大孔或小孔現象)。孔間距450nm的超薄AAO孔徑分散范圍一般為50~60nm。

4、問:在硅片上制備硅多孔金薄膜進而使用液相法制備硅納米棒陣列,如何選用AAO模板?

答:根據參考文獻,使用液相法刻蝕硅片得到硅納米棒陣列需要先在硅表面制備金屬(金或/和銀)納米多孔網格,因此可以通過AAO表面鍍金屬進而轉移到硅片表面。選擇AAO的原則是AAO表面要平整,有兩個選擇,一個是使用單通AAO模板,但是需要采用離子研磨(ion-milling)的方法(或其它方法)將單通AAO的正面整平,然后蒸鍍金屬,第二個選擇是選擇雙通AAO模板,使用雙通AAO的反面(在包裝盒內,雙通AAO的方面是朝上放置的),因為雙通AAO的反面比其正面要平整很多。

5、問:AAO模板是親水的嗎?

答: AAO模板有一些親水但不是超親水,干燥的AAO模板親水性不好,需要將AAO模板表面先用水浸濕后就更親水了,水或水溶液是可以進入到AAO模板孔內部的,這一點可以放心。當然您也可以對AAO模板做后期疏水處理。

6、問:我們的產品是α-AAO還是γ-AAO?

答:主要是非晶態和γ-氧化鋁,不是α-氧化鋁。γ-氧化鋁的主要含量未知,并未進行過實際測量。

7、問:雙通AAO厚膜如果放在平整的基底上,AAO與基底之間是緊密接觸嗎?

答:不一定是全面積緊密接觸。一個原因是AAO厚膜厚度比較厚,有一定的韌性和硬度,并不會自然吸附在基底表面,因此放置后AAO膜很可能與基底之間有一定的縫隙。另一個原因是雙通AAO厚膜本身不是絕對的平片,它會有一定的彎曲度(雖然彎曲度不大)。所以,如果直接將雙通AAO膜貼在導電基底上,只是四周用膠粘住,采用直流電化學沉積并不一定能獲得納米線。

8、問:我們的雙通AAO模板與多孔陶瓷的區別是什么?

答:我們是雙通AAO屬于納米模板,孔直徑在1000nm以下,而多孔陶瓷為孔徑毫米級的燒結蜂窩狀陶瓷,二者完全不同。多孔陶瓷一般用于汽車尾氣處理等。

9、問:雙通AAO模板的型號中有的帶S字母,它代表什么意義?如何選擇?

答:這是針對孔中心間距為450nm的雙通膜來說的,孔中心間距450nm的雙通AAO,型號中帶有字母S的相對于不帶字母S的,其孔的均勻性、排列規整性都有比較大的提高,不帶字母S的孔間距450nm的雙通,孔比較不均勻,孔直徑和孔形狀都比較不好。型號帶S的價格要稍微高一些,因此,在實驗初期進行工藝摸索時建議選擇不帶S的,等工藝成熟后再選用帶字母S的。

10、問:雙通AAO模板能用刀切割或者用剪刀剪嗎?

答:由于雙通AAO模板厚度有幾十微米,比較硬脆,因此不可以使用機械的方法剪切,包括剪刀、刀片等,就像你不可以用剪刀去剪一片玻璃片一樣。雙通AAO模板需要用激光切割機或激光打標機進行切割。

11、問:有些雙通AAO正反面孔徑相差比較大,比如,DP065-015-50000,它的孔道結構是什么樣的?

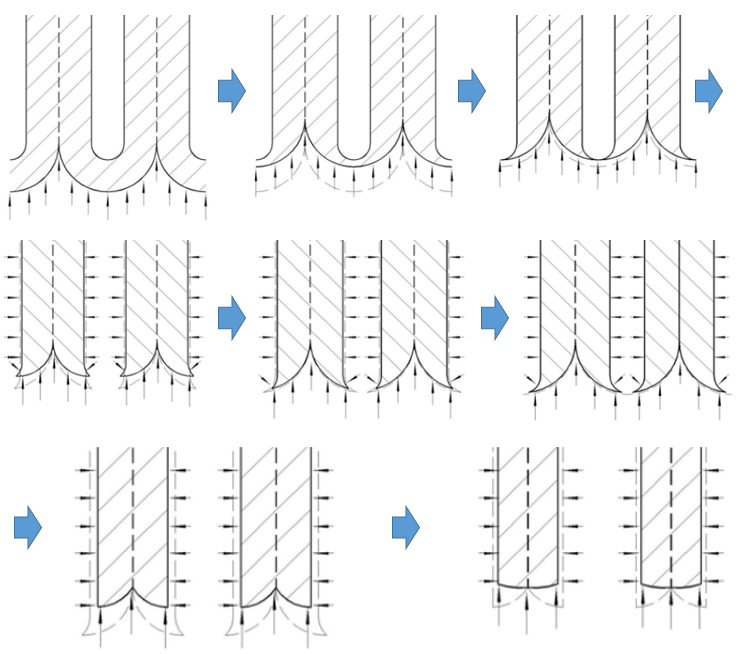

答:雙通膜是通過單通膜制備出來的,單通膜孔道底部有個類似于試管底部的阻擋層,可以把AAO的每一個孔想象成一根試管,阻擋層就是試管的底。在制備時用酸將阻擋層慢慢腐蝕掉,原理很簡單。如下圖所示:

當阻擋層開口以后,酸就會進入膜的孔道里,此時孔道內壁會同時被腐蝕而使孔道擴大。正反面的孔是一一對應的,正反孔密度相同。絕大部分型號的雙通AAO的阻擋層都完全去除了,因此,正反面孔徑都相差不大,只有少數型號,如DP065-015-50000,正面孔徑約為30nm,反面孔徑約為15nm,反面孔很小其實是因為反面的阻擋層開口很小,只有15nm左右,而整個孔道的直徑都是約30nm,15nm孔徑部分在孔軸線方面的厚度僅僅為幾十納米,也就是一個阻擋層的厚度。正面30nm反面10,15,20的是因為它們腐蝕時間相差很短,孔道直徑還沒有明顯差別。當孔間距為100或者125nm時,阻擋被腐蝕開之前,孔道直徑約為50~60nm。當開口很小時,比如30nm~50nm,正面變化也不會很大,但是要比孔間距65nm的變化要大,比如,反面孔徑30nm時,正面50nm,而反面孔徑50nm時(此時阻擋層被完全去除),正面孔徑可能達到60~70nm。當阻擋層完全被去除以后,孔道仍然存在上下直徑不一的現象,這主要與多孔氧化鋁孔內壁抗腐蝕性的不均勻有關,這篇文獻給出了詳細的研究ACS Appl. Mater. Interfaces 2013, 5, 3441−3448,感興趣的話可以了解一下。

12、問:對稱型雙通AAO外觀是什么顏色的?

答:孔中心間距65nm、450nm的雙通外觀是無色或乳白色,孔中心間距100nm、125nm的雙通外觀為淡黃色。雙通AAO模板為多孔結構,中部空氣與管道內壁折射率的差異使得光線通過時發生偏轉,從而直線透過率降低,孔中心間距越小的、孔直徑越小的雙通AAO模板其光透過率越高。幾個典型的雙通AAO模板的外觀可以參見我們公司產品也關于對稱型雙通AAO的介紹部分。請注意,雙通AAO模板直線透過率是不高的,只有當AAO與物體距離很近的時候,才能表現出良好的表觀透明性,比如把AAO直接放在書本文字表面,是可以透過AAO看清文字的。

13、問:雙通AAO除了直徑13mm和直徑25mm的圓片之外還有其它形狀和尺寸的嗎?

答:現貨里目前只有這兩種尺寸,其它的形狀和尺寸可以定制,但是需要滿足一定的起訂量,訂做周期一般為3~4周。另外,現貨庫存里除了上述兩種圓片為標準產品規格之外,我們還有大量的相同孔結構的不規則形狀產品,它們是切割25mm圓片后余下的部分,有效面積大約是9*9mm這么大,如果實驗的初期階段對膜形狀和大小沒有要求,就可以選擇使用,這樣比較節省,這種不規則形狀的膜單位面積價格相對于直徑13mm的打7折,購買的多的話還可以再優惠。

14、問:雙通AAO模板用于直流電化學沉積,具體操作步驟是什么?

答:雙通AAO模板做直流電化學沉積,首先需要在模板的一面蒸鍍一層導電金屬材料,如銀、金、銅等,蒸鍍的厚度要厚一些(如500nm),讓蒸鍍的金屬完全堵住AAO的孔。然后將AAO模板鍍金屬的那一面貼到導電基底(如ITO玻璃)上。用指甲油涂在AAO模板的周圍邊緣,固化后AAO的四周會被指甲油完全密封。這樣就可以做直流電化學沉積了。電化學沉積后,指甲油可以用丙酮溶解除去。將沉積后的雙通AAO模板折斷形成新鮮斷面,斷面向上貼于SEM垂直樣品臺的側面,噴金處理后就可以觀測所制備的金屬納米線了。

15、問:關于雙通用于電化學沉積的問題。

答:雙通AAO模板是比較適合采用電化學沉積法制備納米線或納米棒結構的模板。第一,將雙通AAO模板的一面通過電子束蒸發、熱蒸鍍、磁控濺射等方法蒸鍍一層導電金屬薄膜,這層導電金屬膜厚度一定要厚,讓這一面的所有孔都被堵住,形成一層連續的無孔的導金屬薄膜,因此蒸鍍的金屬一定要很厚(比如500nm,孔越大所需金屬越厚,根據實際測試結果來定)。第二,將蒸鍍了金屬膜的這一面貼于ITO、金屬板、低阻硅片等導電基底之上,用指甲油把雙通AAO的四周邊緣全部密封起來,目的是只允許電化學沉積溶液進入AAO孔道后與蒸鍍的金屬層接觸。第三,將電化學沉積裝置準備好,調節好設備,可以磁力攪拌,進行電化學沉積。沉積出的納米線長度與電話學沉積工藝有關,不同的系統和條件相差較大,以實驗為準。

如果在上面沒有找到您需要咨詢的問題,可以點擊下方鏈接查看更多雙通AAO相關信息: